在浙江力諾流體控制科技股份有限公司的生產線上��,一場名為「智控執行·高效升級」的執行器組裝效率提升項目正有序推進�,并取得了顯著成效����。在IE工程部劉華工藝師的全力支持下���,項目由徐歡歡工藝師牽頭����,針對過往現場布局混亂���、產能不足等瓶頸問題����,通過一系列創新舉措�,實現了生產效率����、成本控制�、產品質量�����、生產靈活性和交付周期的全面提升�。

一�����、項目起因:現場混亂�,產能告急

過去�����,浙江力諾的執行器組裝現場物料堆放無序��,流轉效率低下�,工作人員大量時間浪費在等待���、搬運和尋找物料上���。這不僅嚴重影響了生產效率�����,更導致產能遠遠無法滿足日益增長的市場需求�����。此外����,傳統的組裝流程繁瑣復雜���,缺乏標準化管理�,不僅使得生產周期長�、維護成本高���,產品質量也難以保證�。

二�����、創新舉措:模塊化生產�,流程再造

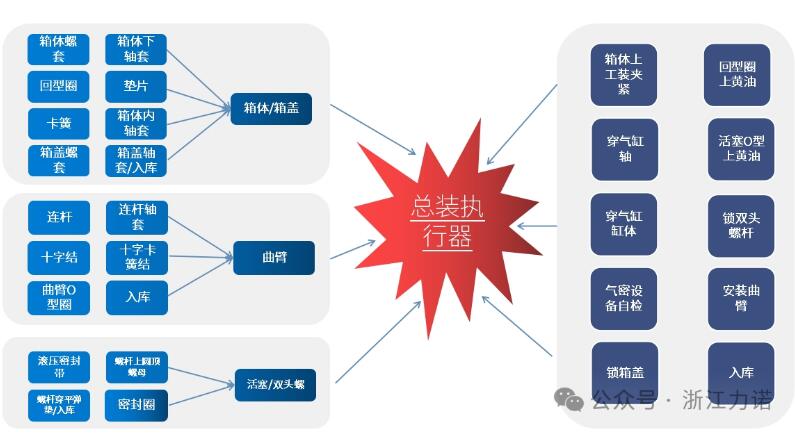

為了徹底扭轉這一局面���,工藝師徐歡歡帶領團隊開展了一系列大膽創新��。他們引入了模塊化生產理念��,將執行器分解為箱體����、箱蓋�����、曲臂���、活塞等多個模塊�����,并在入庫階段完成預組裝��。這一舉措大幅簡化了組裝流程�����,有效縮短了生產時間���。

同時���,項目團隊還對工裝和工具進行了優化配置�,進一步提高了組裝效率和準確性�。他們引入自動化檢測設備��,替代了傳統的人工加泡沫檢測方式���,不僅提升了檢測質量���,還大幅降低了工時成本��。此外��,項目團隊還對生產線進行了重新布局�����,讓物料流轉更加順暢高效���。團隊不僅針對全流程開展了系統培訓���,確保每位員工都能熟練掌握模塊化組裝技能和質量管控要求����,還通過制定詳細的操作流程和質量標準��,有效保障了組裝過程的穩定性和可控性�。

三�、成果斐然:效率提升����,成本降低

經過一系列創新舉措的實施�,「智控執行·高效升級」項目取得了顯著成效:生產效率大幅提升��,生產時間顯著縮短���,產能明顯提高��。數據顯示�����,2025年3-5月相比2024年同期產能總和增長了111%��。生產成本也得到了有效降低��。模塊化生產減少了物料浪費和人工成本�����,同時標準化管理降低了維護成本�。據估算����,僅優化檢測設備一項措施�����,每年就可節約工時費用2.66萬人民幣�。產品質量得到了顯著提升�。通過模塊化獨立測試與嚴格的質量控制措施��,產品缺陷率大幅降低����,客戶滿意度顯著提高��。預計借助本項目�,2025年因執行器問題引發的客戶投訴成本將得到有效控制����。此外���,模塊化設計使生產線能夠快速適應產品變更或升級需求��,進一步加強了公司的市場競爭力���。通過并行生產和高效流程管理�,從訂單到交付的時間大幅縮短�,既提升了客戶滿意度�����,又加快了市場響應速度�����。

四�、展望未來:持續創新�,引領行業

「智控執行·高效升級」項目的成功實施不僅解決了浙江力諾面臨的實際問題�����,更為公司的可持續發展奠定了堅實基礎�����。未來���,浙江力諾將繼續秉承創新理念�����,不斷探索和實踐更高效�����、更環保的生產方式����,以更加優質的產品和服務回饋廣大客戶�,引領流體控制科技行業的未來發展��。